Технологічний процес виробництва шлакоблоків

- Технологія виготовлення шлакоблоків

- Суміш для виробництва шлакоблоку

- Обладнання, що використовується при виробництві шлакоблоків

- Як зробити шлакоблок своїми руками

- Вартість виробництва шлакоблоків

Ринок постійно прогресує і пропонує щось нове. виробництво і застосування шлакоблоків обумовлено їх незаперечними перевагами. По-перше, невелика по габаритах будівлю, висотою в пару поверхів, за допомогою даного матеріалу можна побудувати в найкоротші терміни. При наявності необхідного обладнання та умінь ви можете самостійно побудувати невеликий будинок, гараж або дачу. Один шлакоблок еквівалентний трьом-чотирьом цеглин. Матеріал має відмінну звуко- і теплоізоляцію, а його вартість найбільш економічна з усіх відомих будівельних матеріалів.

Технологія виготовлення шлакоблоків

- Процес виробництва шлакоблоку починається з виготовлення бетонної суміші. Щоб приготувати розчин, знадобитися вода, шлак і цемент. Розмішування здійснюється за допомогою змішувача або бетономішалки.

Можна виконати операцію і вручну, але вона дуже трудомістка і не кожному припаде до силам. Єдиним зовнішнім умовою є плюсова температура навколишнього середовища (так як в компонент суміші входить вода).

- Після приготування розчину його необхідно засипати в форми. Вони можуть бути як без пустотоутворювачів, так і з їх наявністю. Звичайні розміри форм - 390х190х188.

- За цим слідує фаза ущільнення суміші. Ця операція проводиться за допомогою преса і вібрації. Вібропресування зазвичай тривати не більше півхвилини, в крайньому випадку (при використанні найбільш простих конструкцій вібропресів) - до півтори хвилини. Коли форма вже досить ущільнена, її витягують і залишають на спеціальному піддоні або, в крайньому випадку, на підлозі.

- Затвердіння шлакоблоку. Для того щоб отримати вже готовий до використання продукт, не потрібно якихось спеціальних умов. Природна температура навколишнього середовища (бажано - не нижче 20 градусів) дозволить шлакоблоку набути властивостей і характеристики, при яких матеріал застосовується в будівництві.

- Застигання шлакоблоків зазвичай обмежується 100 годинами, але, по суті, воно залежить від самої консистенції матеріалу і може варіюватися. Додавання речовин, на зразок фулерон або Релаксол, значно скоротить час затвердіння. Для того щоб шлакоблок НЕ пересох, необхідна максимальна вологість повітря.

- Складування готового матеріалу. Після закінчення технологічного процесу шлакоблоки відправляються на склад, де остаточно набирають міцність.

Як роблять шлакоблоки на спеціальному верстаті для їх виробництва, розповість відео:

Суміш для виробництва шлакоблоку

Сировиною можуть служити багато матеріалів. Їх вибір залежить від можливостей конкретного виробника. Найбільш часто застосовуються відходи цегли, щебінь, пісок, зола, керамзит і інші матеріали, тому склад розчину може змінюватись. Щоб вирішити яку приготувати суміш, вам потрібно перш за все виходити зі своїх можливостей і функціонального призначення готових блоків.

Часто при виготовленні шлакоблоків використовується спеціальна пластифицирующая добавка, яка дозволяє поліпшити технічні характеристики готових блоків і збільшити, в подальшому, міцність конструкції, її якість, водонепроникність і морозостійкість.

Коли блоки вже готові, можна приступати безпосередньо до будівництва, а для цього потрібно знати як правильно класти шлакоблоки при зведенні стін, що для цього знадобиться і скільки часу займе.

Коли блоки вже готові, можна приступати безпосередньо до будівництва, а для цього потрібно знати як правильно класти шлакоблоки при зведенні стін, що для цього знадобиться і скільки часу займе.

Ще одним важливим умовою будь-якої успішної побудови є якісне проведення фінішної обробки і утеплення. Про те, як же правильно штукатурити стіни зі шлакоблоків, можна прочитати тут .

Зазвичай виробники користуються двома варіантами пропорцій складу шлакоблоків:

- частина цементу на 9 частин шлаку і 50% води від обсягу цементу.

- 4 частини дрібного відсіву, стільки ж граншлака на частину цементу і 50% води від його обсягу.

Обладнання, що використовується при виробництві шлакоблоків

Існують спеціальні верстати для виробництва шлакоблоків. Одним з найбільш вигідних за співвідношенням ціна / якість є верстат МАРС. Він не тільки недорогий і продуктивний, але ще досить мобільний.

Невеликі габарити дозволяють застосовувати дану установку для приватних потреб. Випускається кілька моделей Марс: для виготовлення шлакоблоків з круглими і квадратними порожнечами, для простінкових полублоков або ж модель поєднує в собі відразу кілька функцій.

Добре зарекомендував себе пересувний вібропрес Команч-34. Їм можна одночасно виробляти чотири блоки. Він надійний, високопродуктивний, не вимагає великих витрат при обслуговуванні та ремонті. Конструкція окупає себе протягом декількох днів.

Продуктивність Команч-34 - 120 шлакоблоків на годину. Привід потужністю 0.35 кВт, вага пристрою - 160 кілограм. При необхідності зміни розміру виготовляються шлакоблоків передбачена можливість переналагодження обладнання.

Відмінним варіантом для «домашнього» використання буде індивідуальний вибростанок 1ИКС. Це малогабаритна установка, призначена виключно для виготовлення шлакоблоків. Інакше її ще називають миті-верстат.

Існує стандартна, універсальна і розрахована на три види блоків комплектація верстата. Продуктивність такого устаткування досягає сімдесяти шлакоблоків на годину, конструкція оснащена двигуном потужністю 150 Вт при 3000 оборотах на хвилину. Важить 1ИКС 45 кілограм.

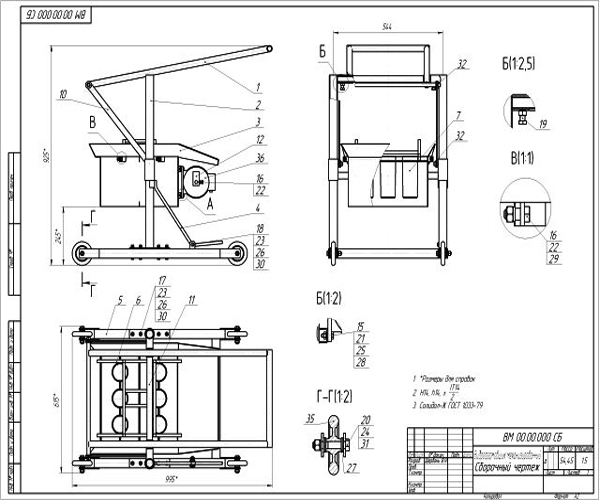

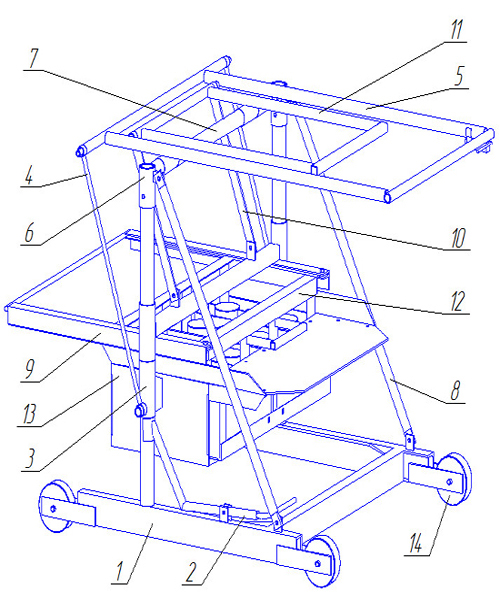

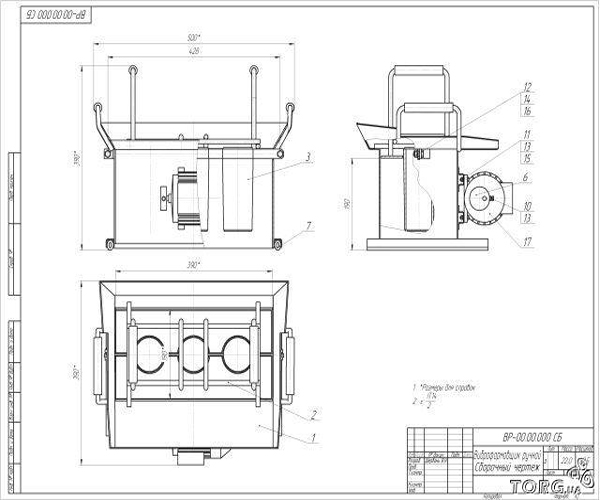

Крім того можна виготовити верстати-вібропреси своїми руками, використовуючи при цьому спеціально розроблені креслення.

Креслення верстатів для виробництва шлакоблоків

Як зробити шлакоблок своїми руками

При необхідності можна самостійно при мінімальних витратах виготовити шлакоблок . Процес технічно нескладний, проте досить трудомісткий. Вам знадобиться наповнювач - в його якості можна взяти суміш піску, щебеню, керамзиту або граншлака. Можна обмежитися і єдиним доступним матеріалом.

- Перше, що необхідно зробити - вибрати відповідну форму шлакоблоку, яку можна купити, а можна і зробити своїми руками. Найбільш економічно вигідний процес виробництва передбачає наявність максимально можливої кількості порожніх утворень. Найкраще вибирати форму шлакоблоку з двома порожніми квадратами - це дає можливість до 60% заощадити на наповнювачах в порівнянні з іншими варіантами.

- Далі слід купити верстат для виробництва (вібропрес) невеликої продуктивності - досить обмежитися одним-двома шлакоблоками за цикл.

- Можна і зробити саморобний верстат для виготовлення шлакоблоків, пристойно при цьому заощадивши. Необхідно обзавестися кресленням верстата, зварюванням, електродвигуном (який буде служити в якості вибропресса) і сталевим листом.

- За допомогою дощок потрібно виготовити форму для шлакоблоків (до речі, фарбування форми значно полегшить подальші витяг шлакоблоку). Спочатку варяться підставу і фундамент, а потім до кутів приєднуються пружини. На підставу приварюється лист зі сталі.

У питанні, як зробити дані форми, вам допоможуть опубліковані нижче креслення і схеми:

А як здійснюється сам процес виробництва шлакоблоків за допомогою домашніх верстатів можна подивитися на відео:

Вартість виробництва шлакоблоків

Для виробництва шлакоблоків в комерційних цілях можна організувати міні-завод. Вартість обладнання становить близько ста тисяч рублів. Сюди входить придбання бетономішалки, універсального вибростанка, будівельної тачки і звичайної лопати.

Можна скоротити капітальні витрати, якщо придбати вузькоспеціалізовану пересувну віброустановці для виробництва виключно шлакоблоків - вона обійдеться приблизно в 50 тисяч рублів. Вартість витрат на сировину буде залежати від його виду і якості.

Виготовлення блоків в домашніх умовах значно знизить всі витрати, та й саморобні шлакоблоки, вироблені за технологією, нічим не поступаються промисловим.

Як показує практика, рентабельність бізнесу з виробництва шлакоблоків при грамотно організованому виробництві сягає 50% чистого прибутку, оскільки собівартість готового блоку не дуже висока, тим самим перетворюючи виробництво шлакоблоків в бізнес.